Системы обезвоживания осадка

Предлагаем поставки, проектирование и ввод в эксплуатацию системы обезвоживание осадка на очистных сооружениях для промышленных производственных стоков и коммунальных сточных вод

Реализация проекта. Поставка оборудования. Ввод в эксплуатацию.

тел. (094)954-25-47

Коротко о главном:

- Сокращает в 10 и более раз объем и массу осадка сточной воды которую принимают водоканал или идут на иловые поля или на утилизацию (в зависимости от выбранной технологии схем или систем очистки)

- Сокращает в разы концентрацию загрязняющих веществ в сточных водах

- Сокращает до минимума использования энергоресурсов

- Обезвоженный осадок в дальнейшем можно использовать как удобрение

Обезвоживание позволяет уменьшить объем осадка до 95 %, что обеспечивает значительное снижение стоимости транспортировки и затрат на конечное размещение осадка.

Сырой осадок с использованием наших систем обезвоживания превращается в практически сухой кек, фугат с концентрацией влаги менее 10%

Значительное сокращение объема осадка при использовании наших систем обезвоживания

Для эффективной утилизации осадков сточной воды необходимо провести их максимальное обезвоживание.

Объем поставки Системы обезвоживания осадка включает в себя изготовление, тестирование и документацию следующего оборудования

центрифуги/декантеры

Центрифуга

- Барабан в сборе

- Шнек в сборе

- Рама и крышки

- Коробка передач

- Основной двигатель переменного тока

- Двигатель барабана с частотным регулированием

Управление и автоматика

- Контроллер

- Пульт управления и автоматики с частотными преобразователями для основного и заднего двигателей

Инструменты

- Специальные инструменты

- Подъемник барабана

- Подъемник конвейера

модуль приготовления и дозирования реагентов (флокулянтов, коагулянтов и т.д.)

- Бак

- Система растворения и дозирования

- Насос дозатор

- Двигатель с защитой от сухого хода

- Расходомер

- Система управления и регулирования

- Набор запчастей на 1 год эксплуатации

Следующие услуги могут быть предоставлены по отдельным расценкам

- Шеф-монтаж

- Пуско-наладочные работы

- Обучение персонала

Краткие технические сведения о оборудовании входящим в состав Системы обезвоживания осадка на очистных сооружениях

Декантерная центрифуга «Умный декантер»

открытая горизонтальная декантерная центрифуга, работающая при атмосферном давлении. Состоит из закрытого барабана и шнека спирального типа, режим работы – противоточный. Центрифуга спроектирована и изготовлена для постоянной работы со стандартной скоростью вращения барабана до 4000 об/мин (3250G). Все части центрифуги, контактирующие с рабочими средами, изготовлены из дуплекса или нержавеющей стали марки AISI 316, за исключением уплотнений, питательной трубы и износостойких элементов. Лопасти конвейера имеют защиту от износа, выполненную из карбида вольфрама ТМ42. Остальные износостойкие элементы выполнены из стеллита. Резиновые уплотнения из нитрила. Труба подачи ила выполнена из нержавеющей стали.

Редуктор

Редуктор двухступенчатый, тип передач – планетарные. Редуктор предназначен для контроля максимальной дифференциальной скорости между барабаном и шнеком. Максимальный крутящий момент – 3.5 кНм, передаточное число 1:52. Максимальная дифференциальная скорость составляет 29.8 об/мин.

Рама и корпус

Рама и корпус выполнены в виде профилированного каркаса с интегрированным корпусом. Материал корпуса и крышки – нержавеющая сталь AISI 316. Материал уплотнений – нитрил. Материал рамы – черная сталь.

Шнек в сборе

Шнек изготовлен из нержавеющей стали марки AISI 316 и имеет одиночный вход, квазиосевые лопасти с шагом 170 мм, которые размещаются внутри барабана. Шнек также оснащен специальной зоной раздачи входящего продукта и дополнительным уплотнительным диском.

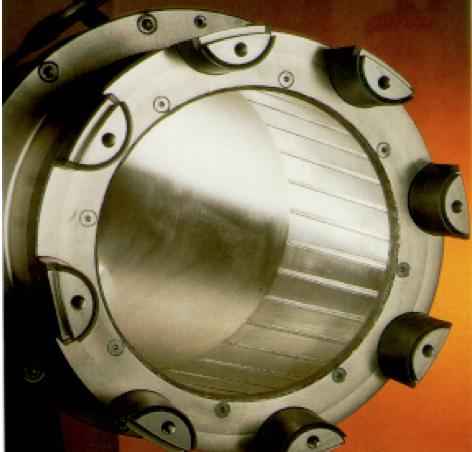

Барабан в сборе

Барабан изготовлен из специальной марки дуплекса AL 111 2349-83, предназначенного для использования в центрифуговальной технике. Перед окончательной обработкой все поверхности проходят тесты на наличие микротрещин, пор и других дефектов. Глубина жидкости в барабане регулируется посредством регулировочных дисков со стороны широкого конца барабана, где производится выгрузка жидкости. Кек выгружается через 360 ° зону выгрузки, расположенную в конце части барабана с меньшим диаметром (конической части). Барабан имеет длину 1460 мм, диаметр 353 мм в цилиндрической части и угол 8.5 ° в конической части.

Защита от износа

Лопасти конвейера имеют защиту в виде наплавления карбида вольфрама марки ТМ42. Зона выгрузки кека также имеет специальные защитные вставки, выполненные из стеллита. Зона раздачи продукта в шнеке имеет заменяемые элементы из того же материала. Специальная вставка для защиты от износа имеется также на верхней крышке.

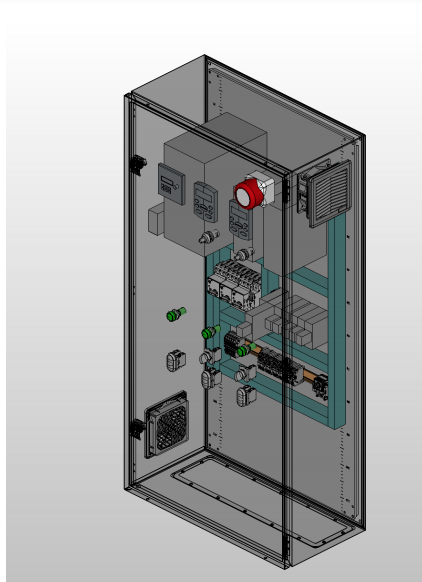

Электрическая часть и система управления

Стандартно, электрическая часть включает в себя основной и задний двигатели с термисторной защитой. Основной двигатель – 380 В, 50 Гц, 3 фазы с инверторным приводом, задний двигатель ,380 В, 50 Гц, 3 фазы с инверторным приводом.

Система управляется посредством DCС контроллера, который управляет дифференциальной скоростью между конвейером и барабаном, а также крутящим моментом.

Система оснащена цветным графическим сенсорным дисплеем.

Принцип действия декантера:

Осадок подается в барабан через расположенную на одной оси с барабаном трубу подачи. Барабан декантера вращается на высокой скорости и создает центробежную силу, необходимую для разделения осадка на твердую и жидкую фазы. Твердая фаза за счет более высокого удельного веса отводится к периферии барабана, а жидкая фаза ближе к центральной оси барабана. Внутри барабана расположен шнек. Барабан и шнек вращаются в одном направлении, но с разными скоростями, за счет чего твердая фаза плавно перемещается в коническую часть барабана и выводится из него через отверстия выгрузки обезвоженного осадка. Очищенная вода перемещается в противоположный барабана и выводится из него через регулируемые сливные окна.

Основные характеристики декантеров

- Полностью закрытый технологический процесс

- Все детали, контактирующие со средой, изготовлены из износоустойчивых материалов

- Высокая производительность при низком потреблении электроэнергии

Главные преимущества декантеров:

- Уменьшение объема шлама, сокращение расходов на его транспортировку и утилизацию

- Непрерывный режим работы

- Компактная модульная конструкция обеспечивает экономию пространства

- Низкая установочная мощность снижает расход электроэнергии

Влажность обезвоживаемого продукта 92-95%

Колебание значений сухости кека на выходе из декантера и качества фугата возможно с изменениями в свойствах исходного продукта, колебаниями концентрации СВ в исходном продукте, а также с изменением свойств и расхода флокулянта (согласно рекомендациям поставщика флокулянтов)

|

Защита от абразивного изнашивания: |

|

|

Витки шнека |

Защитное газопламенное напыление карбидом вольфрама |

|

Зона выгрузки кека |

Износостойкие вставки из карбида вольфрама |

|

Зона распределения шлама |

Защитное газопламенное напыление карбидом вольфрама |

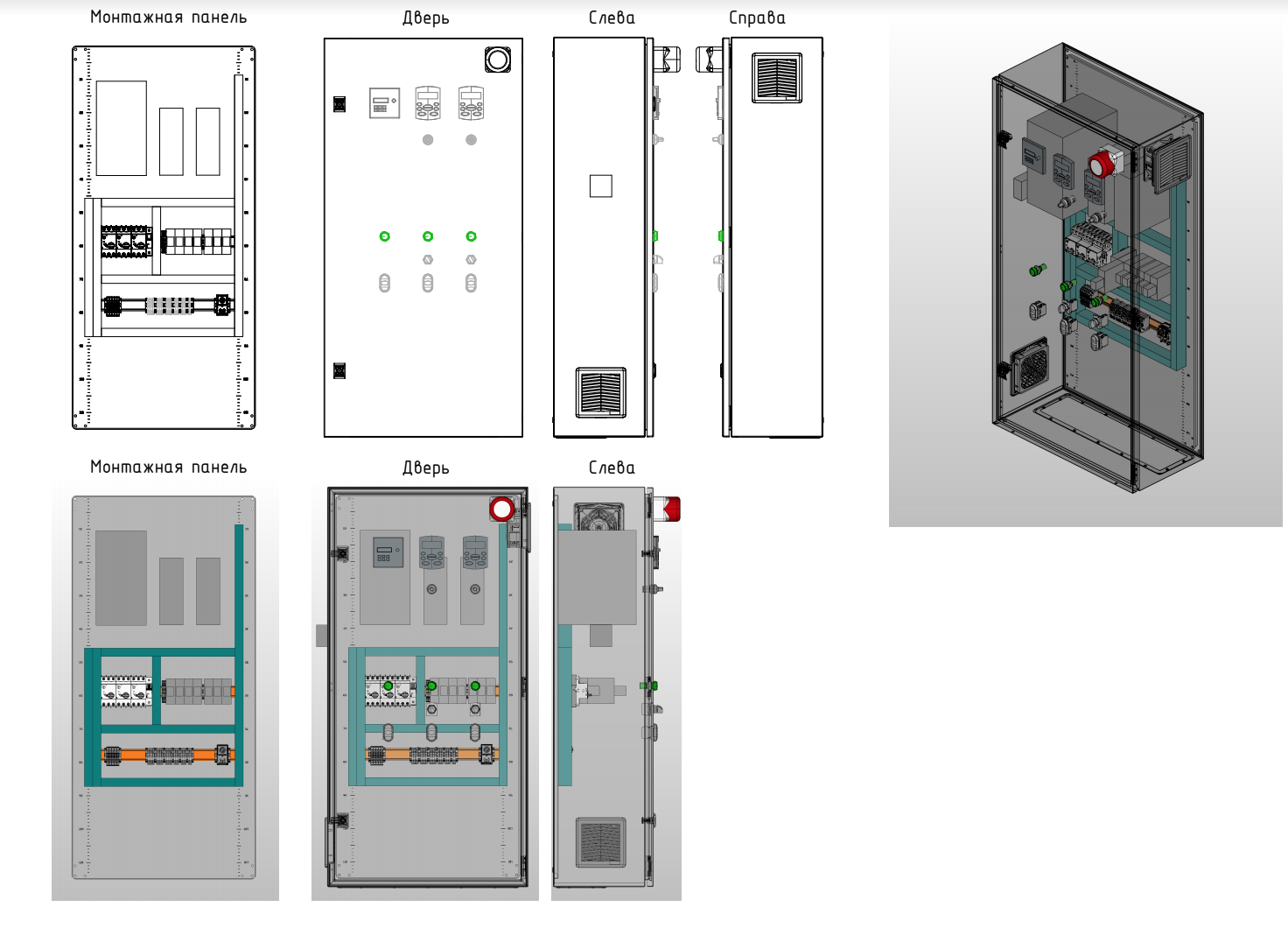

Щиты управления декантером/щиты управления насосами подачи ила

Немного теории:)

Для обеспечения правильной работы очистных сооружений, значительного снижения нагрузки на все сооружения станции и общего энергопотребления, а также для радикального повышения качества выходящего продукта мы рекомендуем произвести замену оборудования на участке механического обезвоживания.

В качестве наиболее целесообразного подхода мы рекомендуем использовать метод обезвоживания смеси сырого осадка и активного ила. Такой подход позволит обеспечить эффективность процесса в пределах 95 %, использовать минимальное количество полимеров, получить максимально чистый фугат, что, в свою очередь значательно снизит нагрузку на все сооружения станции и общее энергопотребление станции. Кроме того, такой подход позволит получить кек с влажностью в пределах 70...75 %, пригодный для транспортировки в обычных бортовых грузовиках.

Рекомендации

Для обеспечения указанного способа обработки смеси сырого осадка и активного ила мы рекомендуем использовать декантерные центрифуги Для обеспечения правильной работы мы также рекомендуем использовать станции приготовления и дозирования полимеров

Кроме того, мы можем предложить заменить насосы осадка и ила, которые находятся в довольно плохом техническом состоянии. Причем замена существующих центробежных насосов на новые эксцентриково-шнековые позволит также снизить потребление электроэнергии.

И сырой осадок, и активный ил, поступают на иловые поля в очень влажном состоянии – влажность 97...99 %. Емкость иловых полей весьма ограничена, а осадок сохнет весьма плохо (что связано не только с природой осадков, но и с весьма высоким уровнем грунтовых вод). На сегодня все поля заполнены и, в качестве временной меры, используется постоянное наращивание ограждений полей.

На станциях локальных очистных сооружений, станций биологической очистки очень остро стоит вопрос о необходимости приобретения оборудования для механического обезвоживания осадка и ила, т.к. в обозримом будущем емкость иловых полей будет попросту исчерпана. тем более проблема качества стоков становится очевидней при непрерывно растущем рынке земли.

В последнее время государство все больше уделяет внимание экологии и обязывает производственные и промышленные предприятия контролировать качество сбрасываемых стоков.