ТЕХНИЧЕСКОЕ РЕШЕНИЕ ЭКОЛОГИЧЕСКОЙ ПРОБЛЕМЫ НАКОПЛЕНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ ЖИВОТНОВОДСТВА С ПОМОЩЬЮ УСТАНОВКИ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ НЕКОМПОСТИРОВАННОГО БЕЗПОДСТИЛОЧНОГО НАВОЗА

Промышленное свиноводство порождает ряд неизбежных экологических проблем. Одна из них - удаление и утилизация навоза в больших количествах. Применяемые в настоящее время в Украине технологии переработки отходов свиноводства предусматривают сепарацию навоза, вместо утилизации жидкого навоза в качестве удобрения.

Реализация планов ускоренного развития животноводства во многом будет определена возможностью гармонизации целей производства продукции животноводства и охраны окружающей среды, что предопределяет необходимость создания (совершенствования) технологических средств по системе удаления, транспортировки и использования органических отходов животноводства, так и инновационных технологий производства органических и органоминеральных удобрений.

Как свидетельствует практика эксплуатации крупных животноводческих комплексов, птицефабрик, игнорирование экологического подхода к утилизации навоза (помета) обусловило резкое снижение качества продукции растениеводства, опасное загрязнение грунтовых, поверхностных вод, воздушного бассейна, рост заболевания сельскохозяйственных животных и населения. Таким образом, проблема переработки органических отходов животноводства является не только экономической, но и социально-экологической.

Основными направлениями переработки отходов животноводства являются получение:

§ удобрений для сельскохозяйственных угодий с максимальным содержанием питательных веществ, получаемые на основе нативного навоза (помёта);

§ очищенных навозных стоков для орошения сельскохозяйственных угодий на ограниченных (прифермерских) площадях или для удовлетворения технологических потребностей предприятия;

§ продуктов инновационных технологий переработки навоза и помёта - органоминеральные, микробиологические удобрения, жидкофазные биологически активные средства и т.п.

Органические удобрения на основе навоза и помета играют важную роль в экономике сельхозтоваропроизводителей, а также для сельского хозяйства Украины в целом, способствуя повышению ее плодородия и восстановлению. При этом одной из острых проблем современного земледелия является крайне низкое использование органических удобрений.

Внедрение новой технологии обеззараживания и быстрого компостирования свежих отходов животноводства с получением сложносмешанных Био-NPK удобрений различных марок по гибкой технологической схеме.

Преимущества технологии и будущего производства базируются на следующих основных факторах:

§ Сокращение капитальных затрат на строительство лагун для новых свинокомплексов и эксплуатацию существующих.

§ Возможность транспортировать на неограниченные расстояния в виде гранулированного органоминерального удобрения.

§ Применение производимых удобрений в органическом земледелии.

Предлагаемое инновационное решение утилизации навоза и помета производит их комплексную переработку в органические или органоминеральные удобрения, пригодные для органического земледелия.

Для решения задачи комплексной переработки жидкого навоза разработана установка, предусматривающая выпуск гранулированных органических или органоминеральных удобрений с регенерацией жидкой фазы в техническую воду для хозяйственных нужд.

Установка не требует использования покупного топлива и имеет на выходе либо гранулированное органическое удобрение со стандартным содержанием питательных веществ и гумуса, либо с повышенным содержанием фосфора пролонгированного действия.

Производительность установки рассчитана исходя из расхода жидкого навоза 1000 л в час, при выходе твердой фракции после сепаратора 175 кг/час, 12 часов в сутки, 300 дней в год.

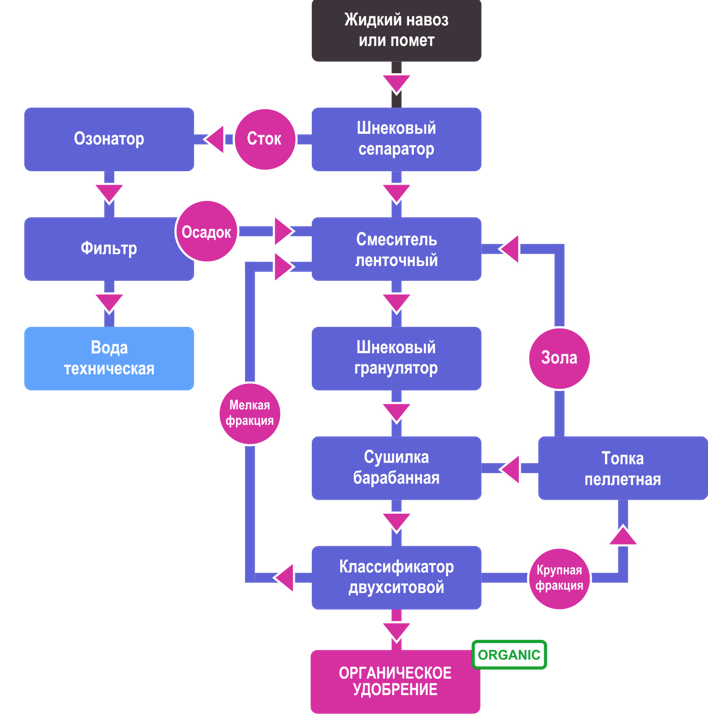

Блок-схема установки гранулированного органического удобрения

Готовый продукт – гранулированное органическое удобрение, с максимально сохраненным содержанием питательных элементов и гумуса, пригодное для органического земледелия.

В качестве топлива для подсушивания гранул используется крупная фракция гранулированного сухого навоза после классификатора (барабанный просеиватель двухситовой).

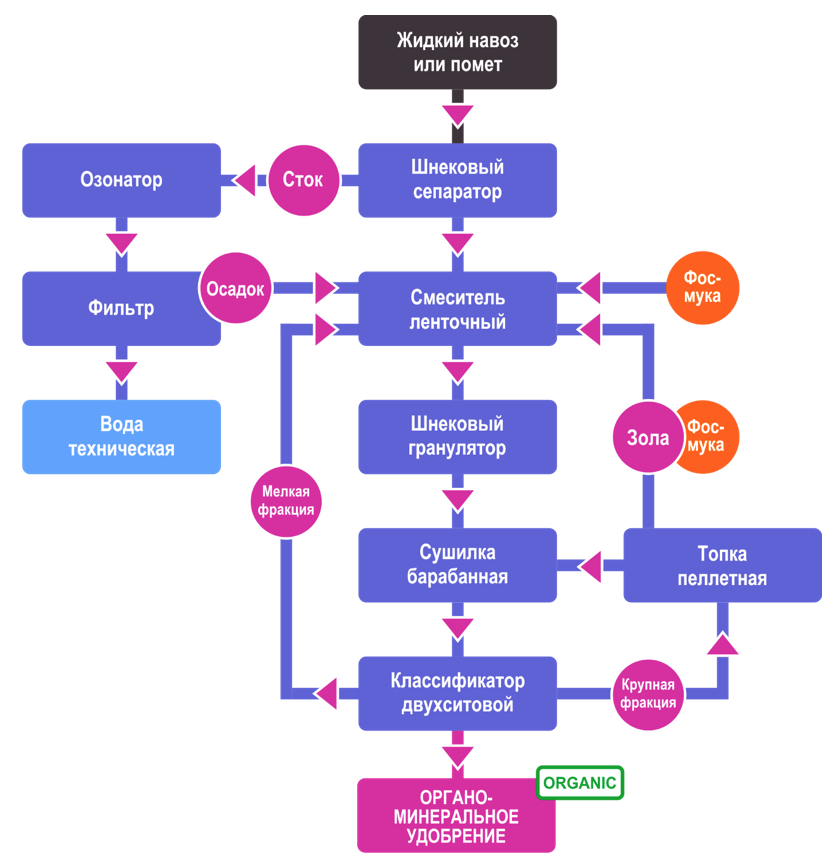

Блок-схема установки гранулированного органоминерального удобрения

Готовый продукт – гранулированное фосфатно-гумусовое удобрение, с повышенным содержанием фосфора (до 15% Р2О5) с максимальным сохранением питательных элементов и гумуса, пригодное для органического земледелия.

В качестве фосфатного компонента используется фосфоритная мука с содержанием Р2О5 от 20 до 30%, часть которой переводится в максимально усвояемую форму при повышении нейтрализующей активности кальция, после кальцинирующего обжига в топке, нагревающей воздух для барабанной сушилки.

В качестве топлива для нагрева воздуха в процессе подсушивания гранул, используется крупная фракция гранулированного сухого навоза в смеси с фосфоритной мукой после классификатора (барабанный просеиватель двухситовой).

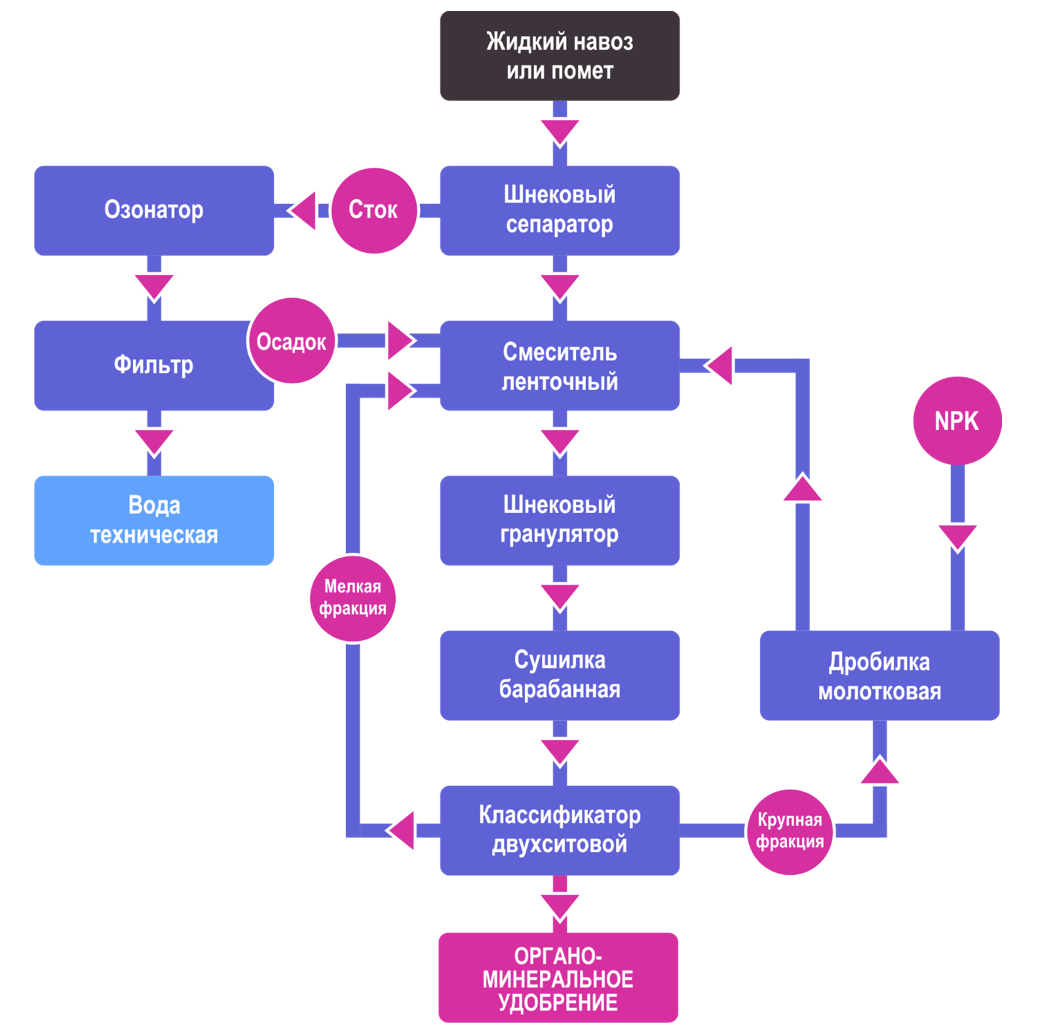

Блок-схема установки гранулированного bio-NPK

Готовый продукт – гранулированное фосфатно-гумусовое удобрение, с повышенным содержанием азота, фосфора и калия (NPK 12:12:12) с максимальным сохранением питательных элементов и гумуса, но уже непригодное для органического земледелия так, как применяется синтетическое химическое удобрение.

В качестве NPK-компонента может использоваться любое концентрированное комплексное удобрение, например, диаммофоска 10:26:26, или нитрофоска 16:16:16, аммофос 12:52 и т.п.

При этом, появляется необходимость использования покупного топлива (газ, пеллеты и т.п.) для подсушивания гранул в сушилке, а крупную фракцию сухого навоза направлять в дробилку для совместного размола с расчетными порциями NPK.

Навоз или помет влажностью 85-95% подается в корпус шнекового сепаратора. Шнековый сепаратор снабжен ситовым барабаном и отжимным запорным механизмом. Рабочий шнек во взаимодействии с запорным механизмом создают внутри материала радиальное и осевое давление, под действием которого жидкая фракция продавливается сквозь ячейки ситового барабана, а твердая фракция подается вперед и выводится сквозь жалюзи запорно-отжимного механизма. При этом за счет малого зазора (0,1 мм) между краями лопастей шнека и сеткой барабана происходит самоочищение ячеек сит и отвод мелких частиц твердой фракции из зоны отжима.

На выходе из сепаратора обеспечивается влажность твердой фракции до 60%.

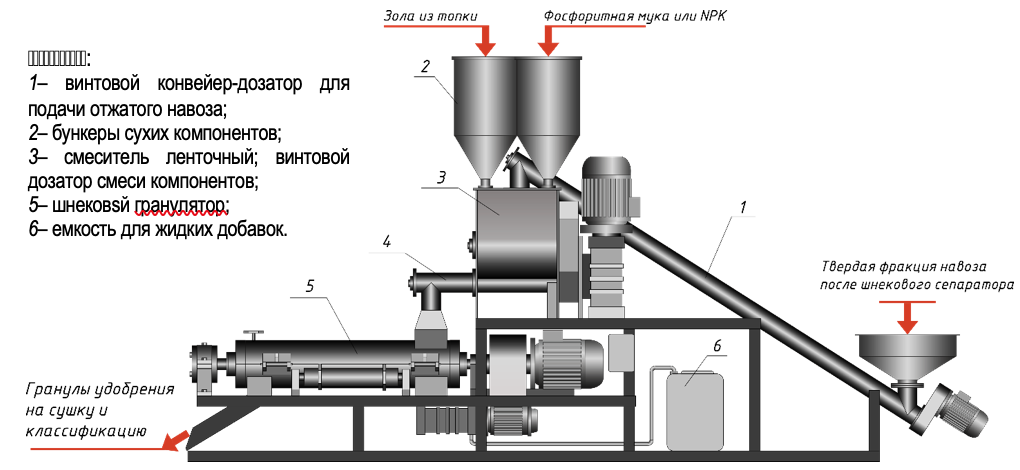

Узел смешивания и грануляции

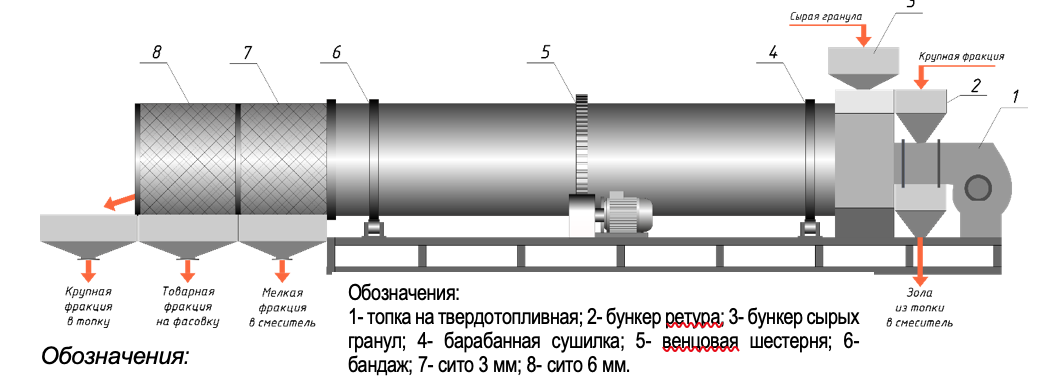

Узел сушки и классификации

Барабанная сушилка укомплектовываться загрузочной камерой, топкой-теплогенератором и двухситовым классификатором. Устанавливается автоматика и частотный привод, что позволяет регулировать температуру и скорость вращения. В качестве сушильной камеры в сушилке служит внутренняя полость барабана, внутри которого размещаются специальные лопатки. Гранулы из гранулятора подаются через загрузочную камеру в сушилку. Лопатки, благодаря вращению барабана окатывают и пересыпают материал, в результате распределяя его по барабану, где он и высушиваются под действием горячей смеси воздуха с топочными газами (150-300°С). Высушенные гранулы удаляются через сита в конце сушилки.

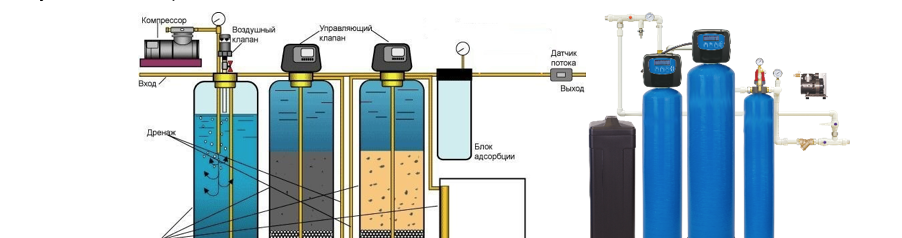

Узел получения технической воды из жидкой фазы навоза

Жидкая фаза после отделения твердой фракции навоза на шнековом сепараторе, поступает в узел получения теххнической воды, который представляет собой комплект оборудования, состоящий из промышленного озонатора и станции водоочистки.

Озон обладает большой окислительной способностью, оказывает сильное бактерицидное действие, устраняет неприятный запах и возвращает воде естественный цвет.

Окислительные свойства озона могут проявляться в реакциях прямого окисления, озонолиза, катализа, окисления радикалами и полимеризации. Прямому окислению подвергаются основные органические соединения. Каталитическое действие озона заключается в инициировании реакций окисления растворённым в воде кислородом. Окисление озоном протекает по месту двойной связи бензольного кольца и параллельно с этим окисляется гидроксильный радикал с последующей рекомбинацией пероксирадикалов, пероксид водорода реагирует с озоном, образуя воду и кислород. Озон является сильным окислителем, он разрушает ферменты бактерий примерно в 20 раз быстрее хлора, а также эффективно уничтожает вирусы и споровые бактерии. В процессе озонирования сточных вод происходит окисление органических веществ, дезодорация, обеззараживание, обесцвечивание и насыщение кислородом сточной воды.

Система очистки воды представляет из себя комплекс из аэрационной колонны с воздушным компрессором, фильтра обезжелезивателя и умягчителя воды. В базовой комплектации используются управляющие клапаны Clack, фильтрующий материал и ионнообменная смола.

Состав станции

§ Аэрационная колонна с воздухоотводчиком.

§ Безмасляный, малошумный воздушный компрессор с регулятором расхода воздуха.

§ Датчик потока.

§ Фильтр-обезжелезиватель с автоматикой Clack.

§ Фильтр умягчитель-кондиционер с автоматикой Clack.

§ Фидер для соли.

§ Регулятор жесткости воды.

Рабочий диапазон давлений, атм 2,5-6,0, влажность воздуха до 70%, Рабочий диапазон температур, °С +2…+37, температура воздуха в помещении °С +1…+40, напряжение сети 220 В, 50 Гц ± 5%